不銹鋼及其熱處理

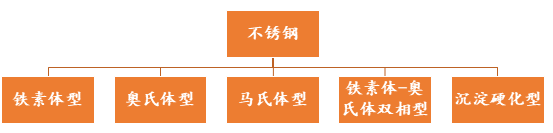

不銹鋼的分類及主要特性

無錫不銹鋼板廠家無錫漢能不銹鋼板2020年2月25日訊 不銹鋼有多種分類方法,如化學成分、功能特征、金相組織和熱處理特性等。從熱處理方面考慮,按金相組織和熱處理特性分更具有實際意義。

主要合金元素是Cr,或加入少量穩定鐵素體元素,如Al、Mo等,組織為鐵素體。強度不高,不能用熱處理方法調整性能,有一定塑性,脆性較大。在氧化類介質(如硝酸)中有良好的耐蝕性,在還原介質中耐蝕性較差。

含有較高的Cr,一般大于18%,并含有8%左右的Ni,有的以Mn代Ni,為進一步提高耐蝕性,還有得加入Mo、Cu、Si、Ti、Nb等元素。加熱冷卻時不發生相變,不能用熱處理方法強化,具有較低的強度,高塑性和高韌性。對氧化性介質有強的抗蝕能力,加入Ti、Nb后具有較好的抗晶間腐蝕的能力。

馬氏體不銹鋼主要含12~18%的Cr,并依照需要調整C量,一般在0.1~0.4%,對于制作工具時, C可達0.8~1.0%,有的為提高抗回火穩定性,加入Mo、V、Nb等。 高溫加熱并以一定速度冷卻后,組織基本是馬氏體,依據C及合金元素的差異,有的可能會含有少量鐵素體、殘余奧氏體或合金碳化物。加熱和冷卻時會發生相變,因此,可以在很大范圍內調整組織結構和形態,從而改變性能。耐蝕性不如奧氏體、鐵素體及雙相不銹鋼,在有機酸中有較好的耐蝕性,在硫酸、鹽酸等介質中耐蝕性較差。

一般含Cr為17~30%,Ni含量3~13%,另外加入Mo、Cu、Nb、N、W等合金元素,含C量控制很低,依據合金元素比例不同,有的以鐵素體為主,有的以奧氏體為主,構成兩相同時存在的雙相不銹鋼。因其含有鐵素體及強化元素,熱處理后,強度比奧氏體不銹鋼略高,塑、韌性好,基本上不能用熱處理手段調整性能。有較高的耐蝕性,特別是在含Cl-介質中、海水中,有較好的耐點蝕和縫隙腐蝕、應力腐蝕的特點。

成分特點是除含有C、Cr、Ni等元素外,還含有Cu、Al、Ti等可以時效沉淀析出物的元素。可以通過熱處理手段來調節力學性能,但其強化機理不同于馬氏體不銹鋼。由于其依靠析出沉淀相強化,所以C可以控制很低,因而其耐蝕性優于馬氏體不銹鋼,與Cr-Ni奧氏體不銹鋼相當。

不銹鋼的熱處理

不銹鋼以Cr為主的大量合金元素構成的成分特點,是其具有不銹、耐蝕的基本條件。要想充分發揮合金元素的作用,獲得理想的力學和耐蝕性能,還必須通過熱處理方法實現。

1

鐵素體不銹鋼的熱處理

鐵素體不銹鋼一般情況下是穩定的單一鐵素體組織加熱、冷卻不發生相變,故不能用熱處理方法調整力學性能,其主要目的是減小脆性和提高抗晶間腐蝕能力。

①σ相脆性

鐵素體不銹鋼極易生成σ相,這是一種富Cr的金屬化合物,硬而脆,特別容易在晶間形成,使鋼變脆,并增加晶間腐蝕敏感性。σ相形成與成分有關,除Cr外,Si、Mn、Mo等都促進σ相形成;還與加工過程有 關,尤其在540~815℃區間加熱、停留,更促進σ相形成。但σ相形成是可逆的,重新加熱到高于σ相形成溫度會重新溶解于固溶體中。

②475℃脆性

鐵素體不銹鋼在400~500℃區間長時間加熱,會表現出強度升高、韌性下降即脆性增加的特征,尤其在475℃時最明顯,稱475℃脆性。這是因為,在這個溫度下,鐵素體內的Cr原子將重新排列,形成富Cr小區域,與母相共格,引起點陣畸變,產生內應力,使鋼硬度升高、脆性增大。富Cr區形成的同時,必有貧Cr區出現,這對耐蝕性有不利影響。當將鋼重新加熱高于700℃溫度時,畸變、內應力會消除,475℃脆性消失。

③高溫脆性

加熱到925℃以上,并以快速冷卻下來時,Cr、C、N等形成化合物在晶內、晶界析出,引起脆性增加和晶間腐蝕的發生。這種化合物可在750~850℃溫度加熱后快冷予以消除。

熱處理工藝:

①退火

? 為了消除σ相、475℃脆性及高溫脆性,可采用退火處理,在780~830℃加熱、保溫、然后空冷或爐冷。

? 對于超純鐵素體不銹鋼(含C≤0.01%,嚴格控制Si、Mn、S、P),退火加熱溫度可提高一些。

②去應力處理

在焊接和冷加工后,零部件可能產生應力,如果具體情況不宜采用退火處理,可以在230~370℃范圍內加熱、保溫、空冷,可消除部分內應力,改善塑性。

2

奧氏體不銹鋼熱處理

奧氏體不銹鋼中Cr、Ni等合金元素作用結果使Ms點降至室溫以下(-30到-70℃)。保證奧氏體組織穩定,所以,加熱、冷卻時,在室溫以上不發生相變。因此,奧氏體不銹鋼熱處理主要目的不是改變機械性能,而是提高耐蝕性。

作用:

①鋼中合金碳化物的析出與溶解

鋼中C是所含合金元素之一,其除能起到一點強化作用之外,對耐蝕性是不利的,特別是C與Cr形成碳化物時,作用更壞,應力求減少它的存在。為此,依據C在奧氏體中隨溫度不同而變化的特性,即在高溫時溶解度大,低溫時溶解度小。有資料報導,C在奧氏體中的溶解度在1200℃時為0.34%;1000℃時為0.18%,而600℃時為0.02%,室溫時則更少。所以將鋼加熱到高溫,使C-Cr化合物充分溶解,再快速冷卻,讓其來不及析出,保證鋼的耐蝕性,特別是耐晶間腐蝕性。

②σ相

奧氏體鋼如果在500-900℃區間長時間加熱,或鋼中加入Ti、Nb、Mo等元素時,都會促進σ相析出,使鋼增加脆性和降低耐蝕性,消除σ相的手段也是在高于其可能析出溫度使其溶解,再快速冷卻,防止再析出。

工藝:

在GB1200標準中,推薦加熱溫度范圍較寬:1000~1150℃,通常采用1020-1080℃。考慮具體牌號成分,是鑄件還是鍛件等情況,在允許范圍內,適當調節加熱溫度。加熱溫度低,C-Cr碳化物不能充分溶解,溫度太高,也存在晶粒長大,降低耐蝕性問題。

冷卻方式:應以較快速度冷卻,防止碳化物再析出。在我國及其它一些國家標準中,標明固溶化后“快冷” ,綜合不同文獻資料和實踐經驗,“快”的尺度可按如下情況掌握:

? 含C量≥0.08%的;含Cr量>22%、Ni量較高的;含C量雖<0.08%,但有效尺寸>3mm的,應水冷;

? 含C量<0.08%、尺寸<3mm,可風冷;

? 有效尺寸≤0.5mm的可空冷。

穩定化熱處理只限于含穩定化元素Ti或Nb的奧氏體不銹鋼,如1Cr18Ni9Ti、0Cr18Ni11Nb等。

作用:

如前所述,Cr與C結合成Cr23C6型化合物,并在晶界析出,是引起奧氏體不銹鋼耐蝕性下降的原因。Cr是強碳化物形成元素,只要有機會,就與C結合并析出 ,所以鋼中填加比Cr與C親合力更強的元素Ti、Nb,并創造條件,使C優先與Ti、Nb結合,減少C與Cr結合的機會,使Cr穩定的保留在奧氏體中,因此保證了鋼的耐蝕性。穩定化熱處理,起到的就是使Ti、Nb與C結合,使Cr穩定于奧氏體中的作用。

工藝:

加熱溫度:這個溫度應高于Cr23C6的溶解溫度(400-825℃),低于或略高于TiC或NbC的開始溶解溫度(如TiC的溶解溫度區間為750-1120℃),穩定化加熱溫度一般選在850-930℃,這會使Cr23C6充分溶解,使Ti或Nb再與其中C結合,而Cr則繼續保留在奧氏體中。

冷卻方式:一般采用空冷,也可采用水冷或爐冷,這應根據零件具體情況確定。冷卻速度對穩定化效果無大影響。從我們試驗研究結果看,從穩定化溫度900℃冷卻到200℃時,冷卻速度為0.9℃/min和15.6℃/min,相比,金相組織、硬度、耐晶間腐蝕能力基本相當。

目的:

用奧氏體不銹鋼制造的零件,不可避免的存在應力,如冷加工時的加工應力、焊接應力等。這些應力的存在會帶來不利影響,如:對尺寸穩定性的影響;存在應力的零部件在含Cl-介質、在H2S、NaOH等介質使用時,會發生應力腐蝕開裂,這是一種發生在局部、未有前兆的突發性破壞,是十分有害的。因此,在某些工況條件下使用的奧氏體不銹鋼制件要最大限度的降低應力,這可通過去應力方法完成。

工藝:

在條件允許的情況下,采用固溶化處理、穩定化處理都可以較好的消除應力(固溶水冷還會產生一定應力),但,有時不允許采用這種方法,如回路中的管件、沒有余量的完工件、形狀特別復雜的易變形零件等,這時可采用450℃以下溫度加熱的去應力方法,也可消除部分應力。如果工件是在強應力腐蝕環境中使用,必須徹底消除應力,則在選用材料時,就應予以考慮,如采用含穩定元素的鋼,或采用超低碳奧氏體不銹鋼。

3

馬氏體不銹鋼的熱處理

馬氏體不銹鋼相對于鐵素體不銹鋼、奧氏體不銹鋼、雙相不銹鋼最突出的特點就是可以通過熱處理方法,在很大范圍內調整機械性能,以滿足不同使用條件需要。不同的熱處理方式對耐蝕性也有不同影響。

①馬氏體不銹鋼淬火后的組織狀態

依據化學成分不同

? 0Cr13、1Cr13、1Cr17Ni2為馬氏體+少量鐵素體;

? 2Cr13、3Cr13、2Cr17Ni2基本上是馬氏體組織;

? 4Cr13、9Cr18為馬氏體基體上有合金碳化物;

? 0Cr13Ni4Mo、0Cr13Ni6Mo為馬氏體基體上有殘余奧氏體。

②馬氏體不銹鋼的耐蝕性與熱處理

馬氏體不銹鋼熱處理不僅可改變機械性能,對耐蝕性也有不同作用。以淬火后回火為例:淬火成馬氏體后,采用低溫回火,具有較高耐蝕性;采用400-550℃中溫回火,耐蝕性較低;采用600-750℃高溫回火,耐蝕性又有提高。

③馬氏體不銹鋼熱處理工藝方法及作用

退火

根據要達到的目的、作用不同,可采用不同退火方式:

? 只要求降低硬度、便于加工、消除應力,可采用低溫退火(有的也叫不完全退火)加熱溫度可選740~780℃,空氣冷卻或爐冷硬度可保證180~230HB;

? 要求改善鍛造或鑄造組織,更低的硬度及保證不高的性能直接應用,可采用完全退火一般加熱870~900℃,保溫后爐冷,或以≤40℃/h速度冷卻至600℃以下出爐。硬度可達150~180HB;

? 等溫退火,其可以代替完全退火,達到完全退火的目的作用。加熱溫度870~900℃,加熱保溫后爐冷至700~740℃(可參照轉變曲線),較長時間保溫(參照轉變曲線),再爐冷至550℃以下出爐。硬度可達150-180HB。這種等溫退火,還是改善鍛后不良組織,提高淬火、回火后力學性能,特別是沖擊韌性的有效方式。

淬火

馬氏體不銹鋼淬火的主要目的是強化。將鋼加熱至臨界點溫度以上,保溫,使碳化物充分溶解到奧氏體中,再以適當的冷卻速度冷卻,獲得淬火馬氏體組織。

? 加熱溫度選擇:基本原則是保證奧氏體形成,并使合金碳化物充分溶解到奧氏體中,均勻化;還不能使奧氏體晶粒粗大或淬火后組織中存在鐵素體或殘留奧氏體。這就要求淬火加熱溫度不能過低,也不能過高。馬氏體不銹鋼淬火加熱溫度,不同資料介紹、推薦的范圍略有差異,并且,溫度范圍較寬。根據我們經驗,一般選在980~1020℃范圍加熱即可。當然,對于特殊鋼號、特殊成分控制或有特殊要求時,應適當降低或提高加熱溫度,但不能違背加熱原則。

? 冷卻方式:因馬氏體不銹鋼的成分特征,使奧氏體較穩定,C曲線右移,臨界冷卻速度較小,所以用油冷、空冷即可獲得淬火馬氏體的效果。但對于要求淬透深度大、力學性能特別是沖擊韌性高的零件,應采用油冷。

回火

馬氏體不銹鋼淬火后,得到馬氏體組織,其硬度高、脆性大、內應力大,必須經回火處理。馬氏體不銹鋼基本上在二種回火溫度下使用:

? 180~320℃之間回火。獲得回火馬氏體組織,保持高的硬度、強度,但塑、韌性低,且有較好的耐蝕性。如刀具、軸承、耐磨件等可采用低溫回火。

? 600~750℃之間回火,獲得回火索氏體組織。具有一定的強度、硬度、塑性、韌性等良好的綜合機械性能,可依據對強度、塑、韌性的要求程度不同,采用下限或上限溫度回火。這種組織也具有良好的耐蝕性。

? 400~600℃之間溫度的回火,一般情況下不采用,因為,在這個溫度區間回火,從馬氏體中析出彌散度很高的碳化物,產生回火脆性,降低耐蝕性.但,彈簧,如3Cr13、4Cr13鋼制彈簧,可在這個溫度回火,HRC可達40~45,具有較好的彈性。

回火后的冷卻方式,一般可采用空冷,但對有回火脆性傾向的鋼號,如1Cr17Ni2、2Cr13、0Cr13Ni4Mo等,最好采用回火后油冷。另外,需要注意的問題是,淬火后需及時回火,夏季不要超過24小時,冬季不要超過8小時,如不能及時按工藝溫度回火,也應采取措施防止靜置裂紋的產生。

4

鐵素體-奧氏體雙相不銹鋼的熱處理

雙相不銹鋼是不銹鋼家族中年輕一員,發展較晚,但其具有的特征得到廣泛認同和重視。雙相不銹鋼的成分特點(高Cr、低Ni、加Mo、N)和組織特點,使其具有比奧氏體不銹鋼和鐵素體不銹鋼高的強度、塑性;相當于奧氏體不銹鋼的耐蝕性;在cl-介質、海水中比任何不銹鋼都高的抗點蝕、抗縫隙腐蝕和抗應力腐蝕破壞的能力。

作用:

①消除二次奧氏體

在較高溫度條件下(如鑄造或鍛造),鐵素體量增多,在1300℃以上時,可成單相鐵素體,這種高溫鐵素體是不穩定的,在以后較低溫度下時效,會有奧氏體析出,這種奧氏體叫二次奧氏體。這種奧氏體中的Cr、N量少于正常奧氏體,故其可能成為腐蝕源,所以應通過熱處理予以消除。

②消除Cr23C6型碳化物

雙相鋼在950℃以下會析出Cr23C6增加脆性、降低耐蝕性,應予以消除。

③消除氮化物Cr2N、CrN

因鋼中有N元素,可與Cr生成氮化物,影響力學和耐蝕性能,應消除。

④消除金屬間相

雙相鋼的成分特征,會促進一些金屬間相的形成,如σ相、γ相,其降低耐蝕性,增加脆性,應予以消除。

工藝:

與奧氏體鋼相似,采用固溶化處理,加熱溫度980~1100℃,之后快冷,一般采用水冷。

5

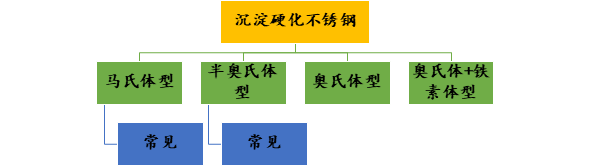

沉淀硬化不銹鋼熱處理

沉淀硬化不銹鋼相對發展較晚,是在人類實踐中經過試驗、總結、創新的不銹鋼種。先期出現的不銹鋼中,鐵素體不銹鋼、奧氏體不銹鋼有較好的耐蝕性,但不能通過熱處理方法調整機械性能,限制了它的作用。而馬氏體不銹鋼可以運用熱處理方法,在較大范圍內調整機械性能,但耐蝕性較差。

特點:

其具有較低的C量(一般≤0.09%),較高的Cr量(一般≥14%以上),另加Mo、Cu等元素,這就使其具有較高的耐蝕性,甚至可同奧氏體不銹鋼相當。通過固溶和時效處理,可以獲得在馬氏體基體上析出沉淀硬化相的組織,因而有較高的強度,并可根據時效溫度的調整,在一定范圍內調整強度、塑、韌性。另外,先固溶,再依沉淀相析出強化的熱處理方式,可以在固溶處理后,硬度較低的情況下加工基本成型,再經時效強化,降低了加工成本,優于馬氏體鋼。

分類:

①馬氏體型沉淀硬化不銹鋼及其熱處理

馬氏體型沉淀硬化不銹鋼特征是:奧氏體向馬氏體轉變的開始溫度Ms在室溫以上。加熱奧氏體化并以較快的速度冷卻后,獲得板條狀馬氏體基體,時效后從板條馬氏體基體上析出Cu的細質點而強化。

例:在GB1220標準中,典型牌號為:0Cr17Ni4Cu4Nb(PH17-4)

成分(%)如下:C≤0.07、Ni:3~5、Cr:15.5~17.5、Cu:3~5、Nb:0.15~0.45;Ms點約120℃;Mz點約30℃。

固溶處理:

加熱溫度為1020-1060℃,保溫后水冷或油冷,組織為板條狀馬氏體,硬度320HB左右。加熱溫度不宜過高,如果大于1100℃,會使組織中鐵素體量增多、Ms點下降、殘留奧氏體增多、硬度下降,熱處理效果不好。

時效處理:

依據時效溫度不同,沉淀析出物的彌散度、粒度不同,而有不同的機械性能。

GB1220標準中規定,不同時效溫度時效后性能

σb(N/mm2) | σs(N/mm2) | δ(%) | Ψ(%) | HB | |

1040℃固溶 | ≤363 | ||||

480℃×4h | ≥1310 | ≥1180 | ≥10 | ≥40 | ≥375 |

550℃×4h | ≥1060 | ≥1000 | ≥12 | ≥45 | ≥331 |

580℃×4h | ≥1000 | ≥865 | ≥13 | ≥45 | ≥302 |

620℃×4h | ≥930 | ≥725 | ≥16 | ≥50 | ≥277 |

②半奧氏體型不銹鋼熱處理

這種鋼的Ms點一般略低于室溫,所以固溶化處理冷卻到室溫后,得到奧氏體組織,