無錫不銹鋼板廠家無錫漢能不銹鋼2020年6月11日訊 不銹鋼,作為一種耐蝕抗磨、外觀精美的優質材料,越來越廣泛應用于國防軍工、航空航天、城市建筑以及日常生活。中國不銹鋼產業在近10年迎來快速發展,2014年產量首次突破2000萬噸,占據了全球不銹鋼市場的半壁江山;2019年產量更是接近3000萬噸,引領世界不銹鋼產業邁上新的高度。

在此過程中,專注鋼鐵行業65年的中冶南方,正以全專業技術能力和全流程、全產業鏈工程實施能力,成為中國不銹鋼工程技術領域的領跑者。

近年來,中冶南方以工程全生命周期綜合能力,服務于中國不銹鋼80%以上產能,攜手中國寶武、青山集團、太鋼、鞍鋼聯眾、酒鋼、張家港浦項等優秀不銹鋼企業,打造出一批具有重大突破意義的品牌工程,覆蓋燒結、鎳鐵冶煉、煉鋼、連鑄、熱軋、冷軋、鋼材熱處理以及“三廢”治理等不銹鋼產業鏈全流程。在中國寶武,中冶南方在國內率先建成投產的1450mm平整機組,是鈦鎳特種鋼平整機組,采用單機架兩輥平整機,實現鈦系列、高溫合金系列、鎳基耐蝕合金系列、精密合金系列和鉻-鎳合金系列等多品種不銹鋼和特種鋼的平整工藝生產,有效控制帶鋼板形,保護帶鋼表面質量;建成投產的雙流板坯連鑄機、不銹鋼大型HRAPL退火機組和高性能激光焊機,生產運行穩定高效。

在青山集團,中冶南方與這個不銹鋼龍頭企業建立起十分緊密的合作關系,提供了不銹鋼全工序高水平工程技術服務,相繼建成150m2燒結、低品位紅土鎳礦鎳鐵高爐、鋼坯加熱爐、1780mm熱軋、高線軋機、棒材軋機、HRAPL退火機組、冷連軋機組、不銹鋼熱處理機組、混酸再生機組等項目。

在太鋼,中冶南方提供不銹鋼熱板退火酸洗機組自動化控制設備與技術服務,組織實施了廢水生物脫氮脫硝工程,其處理能力位居國內前列,氨氮去除率達到國際先進水平。

在鞍鋼聯眾,中冶南方應用先進的馬弗爐技術,建設了具有國際先進水平的、最薄達0.2mm的不銹鋼薄帶光亮退火機組;建成的不銹鋼鋼渣(電爐、轉爐、VOD渣)處理設施,有效回收固廢中的鐵、鎳、鉻等金屬資源。

在酒鋼,中冶南方在國內率先建成一條400系不銹鋼產品連續酸洗線,采用硫酸與混酸結合工藝,酸洗效率高,能耗低;裝備的不銹鋼激光焊機,可以高效焊接鐵素體、馬氏體不銹鋼;建成不銹鋼煉鋼除塵灰壓球回收設施,可有效處理危險固體廢物,并回收鎳、鉻等貴金屬元素,具有良好的社會效益和經濟效益。

在張家港浦項,中冶南方在世界上率先建設了一條16mm不銹鋼熱板退火酸洗機組。在海外,中冶南方積極踐行“一帶一路”國家倡議,努力拓展海外不銹鋼市場。在印尼,建成紅土鎳礦燒結與鎳鐵冶煉高爐工程;在印度,建成世界大型多功能不銹鋼連續生產機組,集合當今世界一流的激光焊機、18輥5機架連軋機以及退火、酸洗、平整、拉矯工藝技術。

深耕不銹鋼領域數十載,推動中國不銹鋼產業不斷升級,見證中國不銹鋼產品走向世界舞臺,完成從凈進口國向出口大國的華麗蛻變,中冶南方始終堅持工藝技術的持續創新與迭代升級,在一次又一次的革新與突破中,形成了覆蓋不銹鋼生產全流程的自主核心技術,推動不銹鋼產業的長期可持續發展。

在鎳鐵高爐冶煉技術方面,中冶南方把握鎳鐵替代精鎳作為不銹鋼生產原料的工藝技術發展趨勢,依托系列高效、長壽、環保及智能化技術,建成的580m3鎳鐵高爐,各項生產指標達到世界一流水平,日產鎳鐵水超過2200噸;使用中冶南方高性能碳磚,更好地保障高爐長期穩定運行。

在煉鋼技術方面,中冶南方在電爐+AOD技術、電爐+AOD+VOD技術、高效連鑄技術方面,始終保持一流水平,建成投產了多個不銹鋼煉鋼及板坯、方坯、圓坯連鑄工程。在熱軋技術方面,中冶南方依托先進的高精度軋制、高效冷卻等技術,建成投產了熱軋寬帶鋼、棒材、線材等全系列不銹鋼熱軋生產線。2019年建成投產的1780mm熱連軋生產線,應用四輥粗軋機、帶鋼冷卻系統、強力卷取機、鋼卷托盤運輸系統等核心設備,最大軋制速度達18.7m/s;2018年建成投產的850開坯機及連軋機組,生產鋼種覆蓋常規不銹鋼、雙相不銹鋼、特種不銹鋼、鎳基合金、模具鋼等高端品種;2016年建成投產的不銹鋼線材軋制生產線,最大軋制速度達80m/s,年產超過30萬噸。

在冷軋技術方面,中冶南方開發的“WIS-18”18輥五機架連軋機,在輥系水平力穩定控制、側支承輥盒的懸掛裝置強化、輥形曲線設計及全自動快速換輥、側支承裝置快速標定等方面具有顯著技術優勢,機組配置的高效冷卻裝置可實現不銹鋼薄板壓下率超80%,工作輥換輥時間最快達140s;開發的全自動激光焊機,采用固體激光器、高精密雙切剪及伺服控制拼縫機構,帶鋼焊接后可直接軋制,具有拼縫焊接質量好、光電轉換效率高、維護方便、綜合生產成本低等優勢;開發的不銹鋼全連續軋制技術,采用全連續無頭軋制工藝,具有低投資、高產量、大壓下率、高成材率、維護成本低的特點,可實現最高軋制速度400m/min,最薄軋制厚度可達0.45mm。

在熱處理技術方面,依托先進成熟的熱工技術,中冶南方開發出不銹鋼HRAPL退火爐 、DRAPL退火爐、馬弗爐、罩式退火爐等技術裝備,產品性能、能耗、熱效率等指標均達到國際先進水平。在智能制造與綠色制造技術方面,中冶南方融合機器視覺、深度學習和智能感知等人工智能技術,開發成套裝置和設備,促進鋼廠的無人化、少人化;融合信息化、物聯網、大數據技術,實現鋼廠內外資源的高效協同優化,并通過對不銹鋼生產全流程工藝技術的不斷改進提升,持續推進各生產環節的節能降耗與綠色發展,尤其在不銹鋼廢液與廢水處理工藝技術方面,實現了創新突破,成績亮眼。

2017年,不銹鋼混酸再生技術與工藝裝置的研發突破,填補了國內不銹鋼混酸廢液再生和資源化利用技術領域的空白,可幫助企業降低投資,促進節能降耗及資源回收利用,受到國內外多家不銹鋼企業的青睞。2019年,該技術獲得冶金科學技術獎一等獎。

2019年,中冶南方綜合污水超低排放處理集成技術成功應用,樹立了鋼企綜合污水處理超低排放新標桿。應用該技術后,工程具有運行成本低、投資省、占地面積小等特點,可使全廠新水耗量降至2.8立方米/噸鋼以下,生產水重復利用率高達99%以上,廢水排放量降至1立方米/噸鋼,外排污染物處理后達到鋼鐵工業水污染物排放特別限值要求,部分污染物(氨氮、總磷)指標甚至達到地表水環境質量V類標準,徹底解決了不銹鋼企業綜合污水含鹽量高、生化性差、成分復雜、處理規模大、占地緊張等難題。

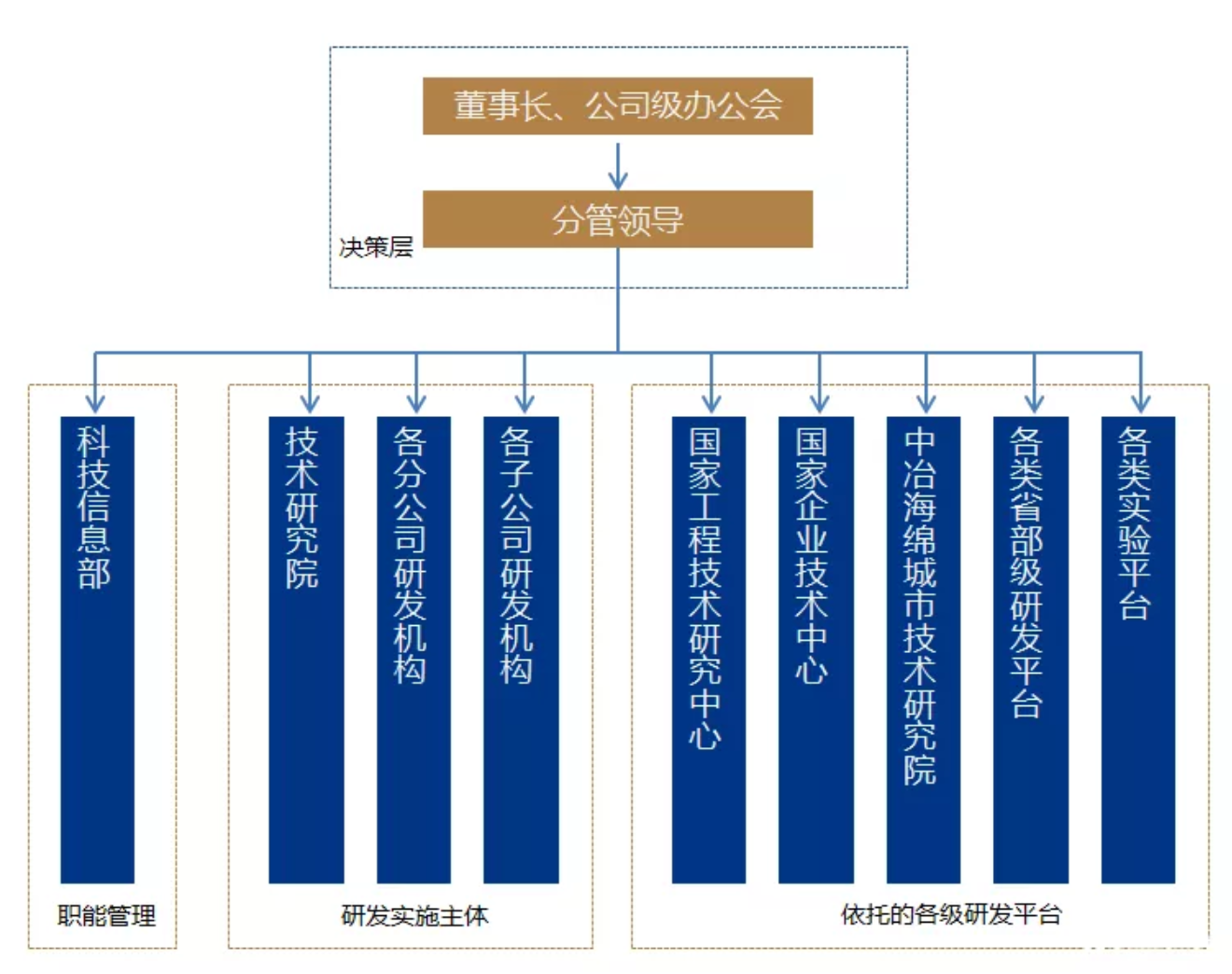

領跑的背后,是科技創新體系與高端人才的強有力支撐。

中冶南方始終以貼近市場需求、貼近工程一線為原則,構建扁平化的科技創新體系,持續增強創新活力與提高創新效率。

近年來,以國家認定企業技術中心、國家鋼鐵生產能效優化工程技術研究中心、工業節能與綠色發展評價中心、博士后工作站等為代表,中冶南方持續搭建完善立體化的研發平臺,整合多層次研發資源,始終瞄準世界先進水平,不斷梳理“卡脖子”的關鍵環節,打造引領未來發展趨勢的核心技術。中冶南方始終以開放的姿態與企業、高校和科研院所合作,逐步建立以中冶南方為研發主體,以企業、高校和科研院所為依托,以中冶南方研發目標為導向的“產學研”合作體系,強化科研理論、方法、手段以及基礎數據等方面的深度融合,提升研發工作成效。中冶南方持續推動研發與市場的快速對接,極大提升創新驅動成效。2019年,公司成果轉化收入占營業收入的比重超過了50%。中冶南方堅持引進高端人才,碩士學歷以上員工占比達40%,高級職稱以上工程技術人員占比達30%。

在人才培養方面,中冶南方推行分層培養模式,通過全過程的跟蹤培養,持續打造各專業領域的專家與骨干人才團隊,以人為核心,整合科研開發、項目建設等多方面力量,提供課題、項目、團隊、培訓、資金等全方位的資源支持。在科學系統的培育之下,一批行業知名的專家從中冶南方脫穎而出。由3位國家勘察設計大師領銜,享受各級政府特殊津貼專家、省市級有突出貢獻中青年專家等一大批優秀的專業技術人才,已成為中冶南方不銹鋼工程技術能力持續領跑的強勁動力。未來,肩負著“為鋼鐵工業進步、改善人類生存環境做出卓越的技術貢獻”的企業使命,促進不銹鋼產能提升、產品結構調整與產業升級,引領行業智能、綠色發展,這是中冶南方所期待的,也是其正在努力的方向。