海洋大氣環境下TC4鈦合金與316L不銹鋼鉚接件腐蝕行為研究

無錫不銹鋼板、無錫不銹鋼管廠家無錫漢能不銹鋼2020年10月15日訊 本文研究對象為利用螺栓連接的TC4-316L、316L-316L鉚接件以及316L試樣片。試樣在3.5% (質量分數) NaCl溶液中進行模擬海洋大氣環境的周期浸潤腐蝕實驗,利用掃描電子顯微鏡 (SEM)、激光共聚焦掃描顯微鏡 (LCSM)、失重法等來對腐蝕形貌和腐蝕動力學進行分析,同時利用X射線光電子能譜 (XPS) 等手段研究試樣表面腐蝕產物相組成。

海洋環境是對金屬有較強腐蝕性的環境之一,各種金屬材料在其中極易受到劣行破壞[1],這也就對海洋環境下使用材料提出更高、更復雜的要求[2]。而在此環境下,單一材料往往不能滿足結構件的綜合指標,所以海洋環境中使用的連接件、結構件往往需要多種金屬的鉚接。

TC4鈦合金與316L不銹鋼是兩種廣泛應用在海洋環境中的合金。TC4鈦合金具有密度低、強度與比強度高、良好的塑性和韌性、良好抗腐蝕性和高溫強度等特點[3]。316L不銹鋼具有良好的耐腐蝕性能、良好的耐高溫氧化及耐熱性,同時具有優良的焊接性能。當TC4鈦合金與316L不銹鋼連接后,由于其在腐蝕介質中腐蝕電位的差異,不可避免存在電偶腐蝕的傾向[4],同時還可能由于兩者間連接處存在縫隙發生縫隙腐蝕。

本文研究對象為利用螺栓連接的TC4-316L、316L-316L鉚接件以及316L試樣片。試樣在3.5% (質量分數) NaCl溶液中進行模擬海洋大氣環境的周期浸潤腐蝕實驗,利用掃描電子顯微鏡 (SEM)、激光共聚焦掃描顯微鏡 (LCSM)、失重法等來對腐蝕形貌和腐蝕動力學進行分析,同時利用X射線光電子能譜 (XPS) 等手段研究試樣表面腐蝕產物相組成。

1 實驗方法

1.1 實驗材料與試樣制備

本實驗所用材料為TC4鈦合金以及316L不銹鋼。其中,TC4鈦合金的化學成分 (質量分數,%) 為:O 0.13,Al 5.5,V 4.2,H 0.001,C<0.01,Fe 0.11,N 0.02,Ti余量;316L不銹鋼的化學成分為:Cr 17.85,Ni 13.90,Mo 2.70,C 0.02,Si 0.62,P 0.007,S 0.001,Mn 0.68,Fe余量。TC4-316L鉚接件中,TC4鈦合金與316L不銹鋼均切割成50 mm×25 mm×3 mm的片狀試樣,沿長度方向中軸線上的對稱位置,穿兩個?3 mm孔,以便用來與其他片狀試樣作螺栓連接;并在試樣片的左上角穿一個?1 mm的孔。所有線切割后的試樣片均用丙酮除油,然后用水磨砂紙將六面打磨至800#,經去離子水沖洗,無水乙醇脫水,吹風機吹干后,放入干燥器中保存待用。

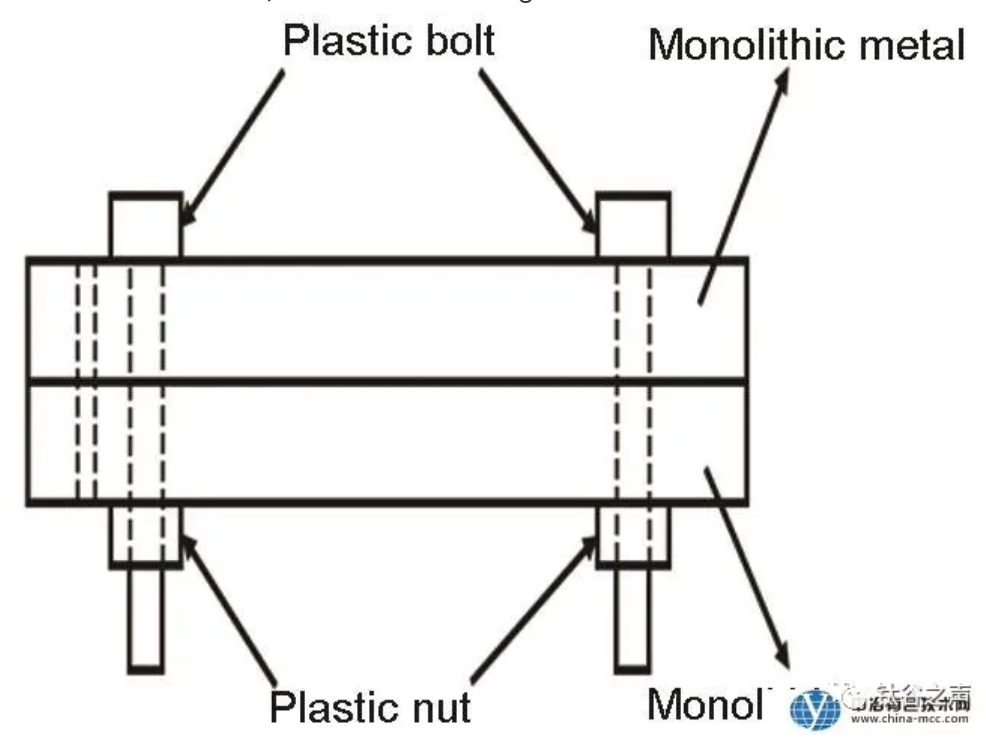

將線切割后的TC4鈦合金和316L不銹鋼試樣片分為3組進行周浸腐蝕實驗:A組為單獨的316L不銹鋼試樣片;B組為兩片316L不銹鋼試樣片鉚接組合 (316L-316L鉚接件);C組為一片TC4鈦合金試樣片與一片316L不銹鋼試樣片鉚接組合 (TC4-316L鉚接件)。鉚接組合的示意圖如圖1所示。為了避免引入第3種金屬產生額外電偶效應,鉚接所用的螺栓均為塑料螺栓。每組至少3個平行樣。實驗前用游標卡尺測量每個單片試樣的實際尺寸,并用精度為0.1 mg的天平稱量初始重量。

圖1 試樣鉚接示意圖

1.2 周浸實驗方法

參照GB/T 19746-2018《金屬和合金的腐蝕 鹽溶液周浸試驗》,實驗儀器為周期浸潤腐蝕加速試驗箱。實驗的腐蝕介質為3.5%NaCl溶液。一個循環實驗周期為60 min,其中分為15 min浸潤和45 min干燥。周浸水浴溫度為 (30±2) ℃,周浸箱內干燥空氣溫度設定為 (30±2) ℃。周浸時間為1200 h。

1.3 測試方法

根據GB/T 16545-2015《金屬和合金的腐蝕 腐蝕試樣上腐蝕產物的清除》,選用除銹液對316L不銹鋼進行腐蝕產物清除。316L不銹鋼所用除銹方法為:100 mL硝酸 (HNO3ρ=1.42 g/mL),加蒸餾水配制成1000 mL溶液,在60 ℃下除銹20 min。試樣除銹后經去離子水沖洗,無水乙醇脫水,放入烘箱烘干,置于干燥器中約1 h后稱重。每組取3個平行試樣,計算平均失重率。

采用三電極體系檢測TC4鈦合金和316L不銹鋼在3.5%NaCl溶液中的開路電位,測試面積為10 mm×10 mm,參比電極為飽和甘汞電極 (SCE),輔助電極為Pt電極,測試溫度為30 ℃。

采用Nikon數碼相機對實驗后試樣表面拍照,觀察周浸腐蝕實驗后試樣的宏觀形貌。利用KEYENCE VHX-2000型體視顯微鏡、KEYENCE VK-200型激光共聚焦顯微鏡和FEI Quanta 250型SEM觀察實驗后試樣表面的微觀腐蝕形貌。

利用ESCALAB 250xi Thermo Fisher型XPS分析試樣表面腐蝕產物。儀器配有Al-Kα X射線源 (hν=1486.6 eV),工作時功率150 W,之后利用XPS Peak軟件處理分析數據。

2 結果與討論

2.1 失重率

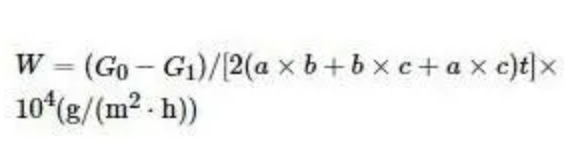

根據失重率公式及各實驗數據可計算得到試樣的失重率,計算公式如下:

其中,G0為試樣原始質量;G1為試樣試后質量;a為試樣長度;b為試樣寬度;c為試樣高度;t為測試時間。

計算的結果顯示,A組的失重率非常小,幾乎為0;B組中不銹鋼的失重率明顯高于A組的,約為0.0014 g/(m2·h);C組中不銹鋼的失重率最高,約為0.0025 g/(m2·h)。從失重率的情況看,C組的不銹鋼腐蝕情況最為嚴重,B組次之,A組腐蝕情況最為輕微,這與腐蝕形貌的觀察較為吻合。

2.2 形貌觀察

2.2.1 宏觀形貌

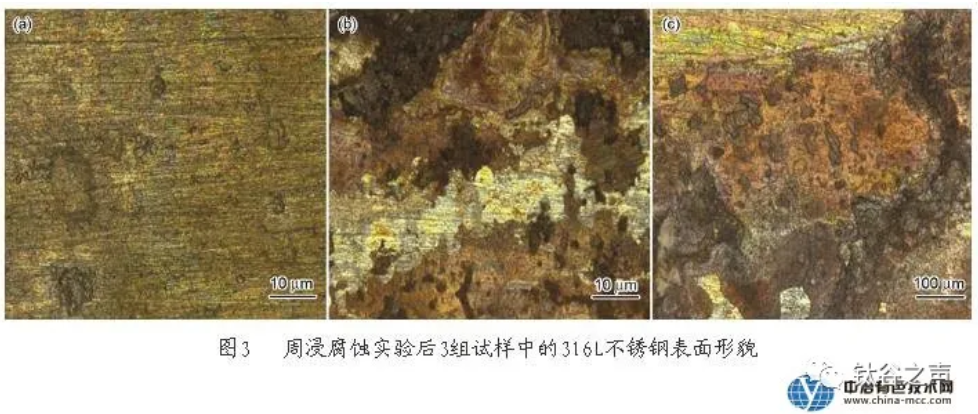

圖3所示為3組鉚接件周期浸潤腐蝕實驗1200 h后,其中的316L不銹鋼試樣的表面形貌,所觀察部位均選取試樣表面腐蝕情況較為嚴重的區域。對比3組試樣,A組試樣 (圖3a) 表面可以看到黃色腐蝕斑痕,局部區域可以看到有腐蝕坑出現;B組 (圖3b) 的表面腐蝕情況非常明顯,有明顯腐蝕層和黃色、紅褐色和黑色的腐蝕產物,銹層并未將基底完全覆蓋,部分區域仍可見金屬光澤;C組 (圖3c) 表面同樣有明顯腐蝕層和黃色、紅褐色和黑色的腐蝕產物,相較于316L-316L鉚接件不銹鋼的表面腐蝕情況更為嚴重,邊緣區域分布有較多的黃褐色腐蝕產物,腐蝕產物顏色更深,銹層也更厚,幾乎覆蓋了基體表面,部分區域銹層還出現了脫落起皮現象。

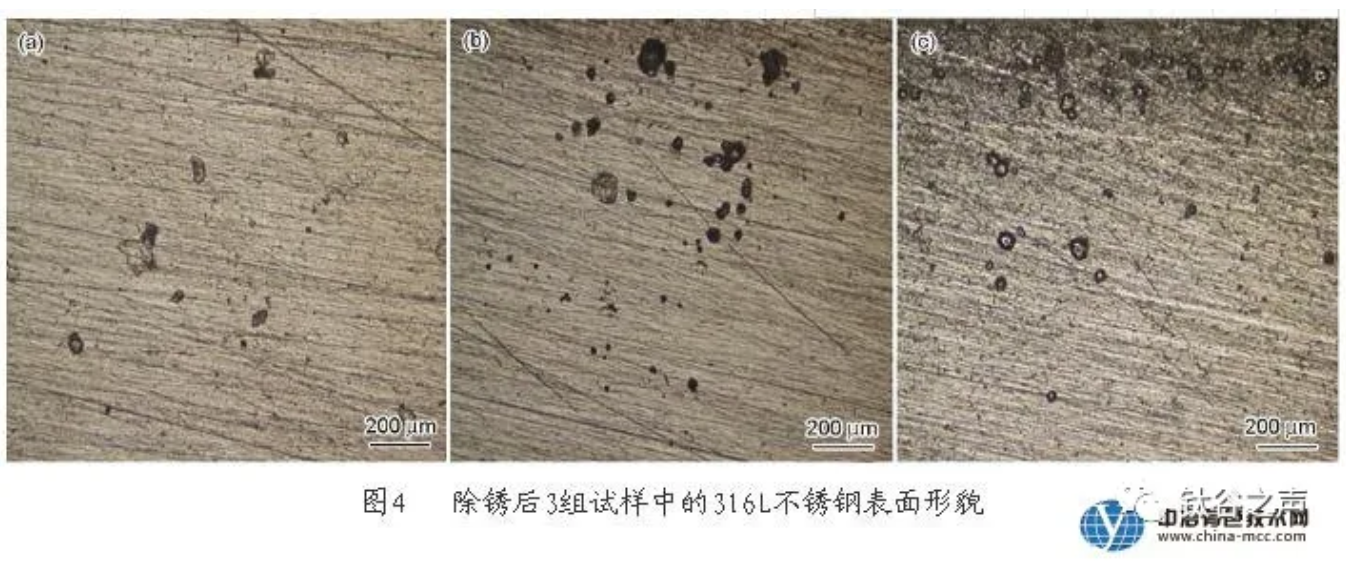

圖4為周浸腐蝕實驗1200 h后,3組試樣中的316L不銹鋼表面除銹后的形貌照片,觀察區域均取自試樣腐蝕較為嚴重的部位。對比3組不同試樣除銹后的形貌,A組的不銹鋼表面點蝕坑密度和蝕坑直徑均較小。B組和C組的不銹鋼都形成了較為密集且尺寸較大的腐蝕坑,且C組的不銹鋼上蝕坑密度更為密集,腐蝕情況更加嚴重。另外,兩組試樣中間與邊緣區域的蝕坑密度存在差別,試樣邊緣區域蝕坑密度較試樣中間的大,這可能是由于形成縫隙腐蝕時,縫隙內部與縫隙外部形成氧濃差電池和閉塞電池的作用使得縫隙內部金屬優先腐蝕,由于試樣邊緣區域的金屬與外部溶液距離更近,更易進行離子交換,所以在縫隙腐蝕的過程中相比試樣內部金屬腐蝕更嚴重。

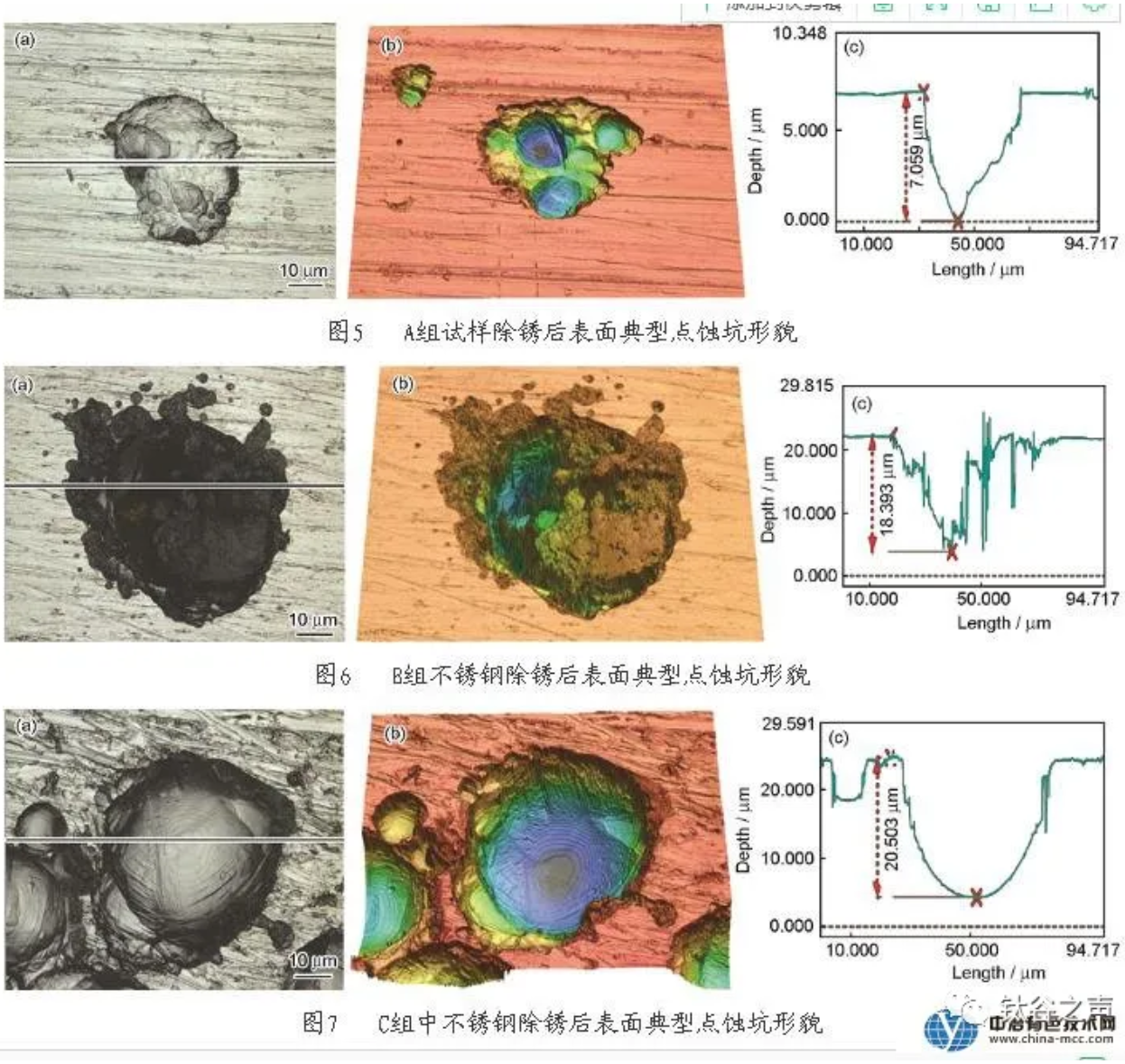

圖5,6,7為利用激光共聚焦顯微鏡觀察獲得的腐蝕后3組試樣中的316L不銹鋼除銹后的形貌。經過多次取點,觀察試樣表面的3D顯示圖和對其進行深度測量后,選取比較有代表性區域進行比較觀察。圖5c~7c中深度測量所示圖像為相應圖5a~7a點蝕坑照片中劃橫線位置的縱截面圖。可以看到,相比于其它兩組的不銹鋼表面,A組中的不銹鋼表面點蝕坑直徑和蝕坑最大深度均明顯較小。經多次取點計算得到,A組表面蝕坑深度一般在5~10 μm之間。B組和C組中不銹鋼的蝕坑深度相差較小,B組蝕坑深度一般在18~22 μm之間,C組蝕坑深度一般在20~26 μm之間,C組不銹鋼的蝕坑平均深度略微高于B組的蝕坑平均深度。不同組試樣腐蝕后表面蝕坑深度也反映出腐蝕情況的嚴重性,其中C組中不銹鋼腐蝕情況最為嚴重,B組次之,C組腐蝕情況最為輕微。

2.2.2 微觀形貌

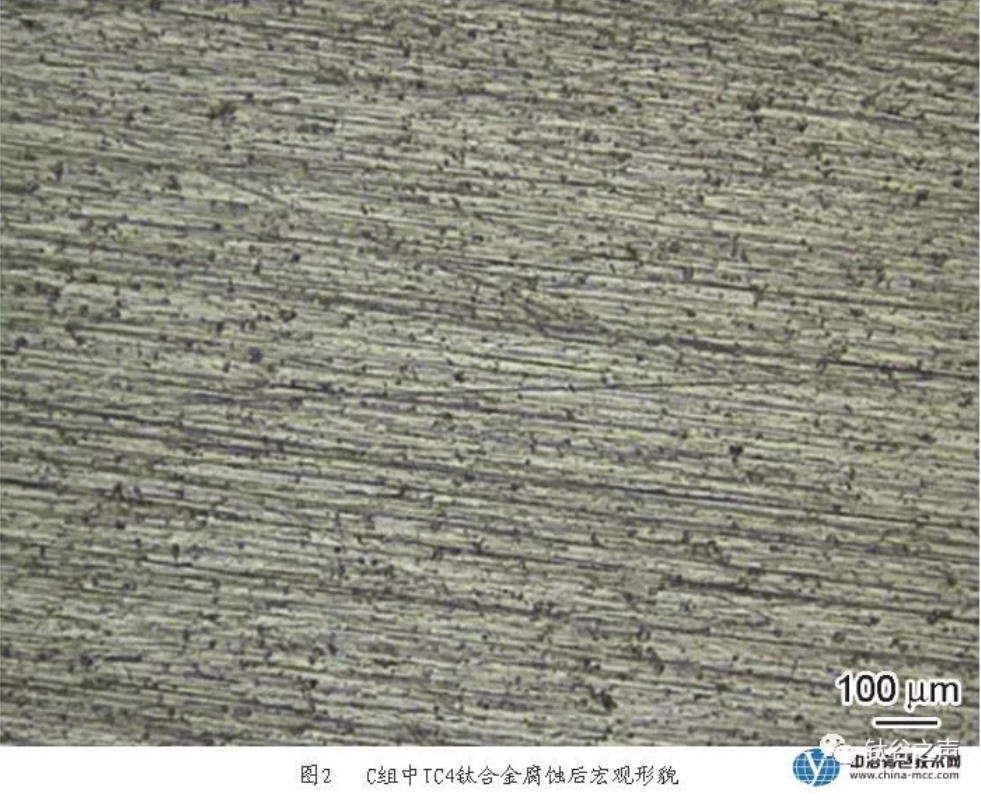

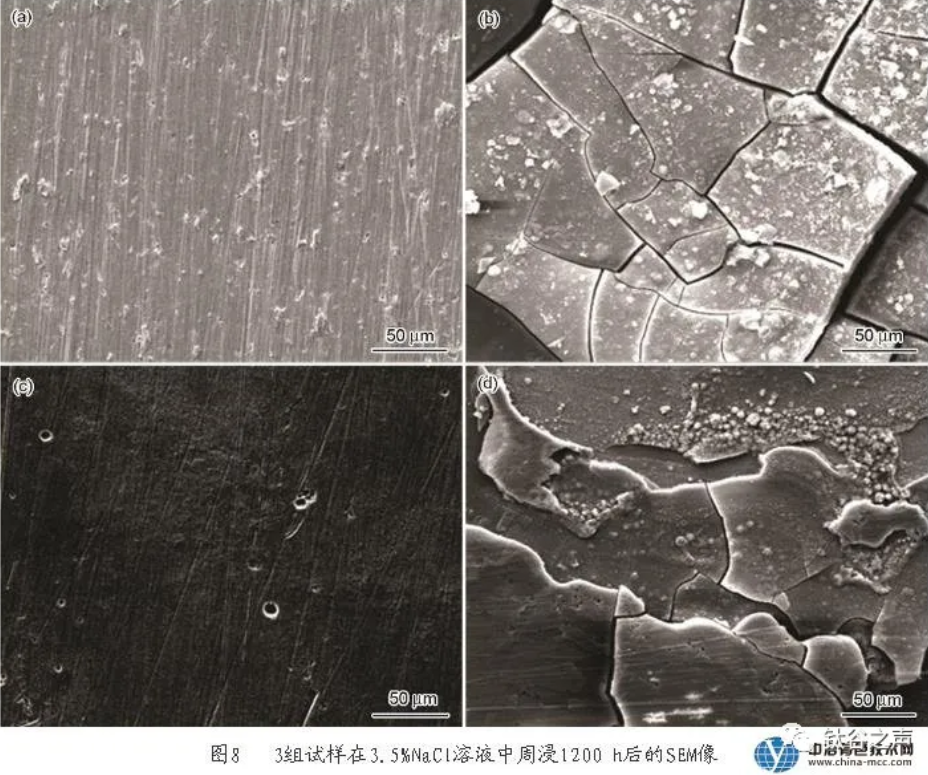

圖8為周浸腐蝕實驗后不同組試樣表面形貌的SEM像。所觀察部位均選取試樣表面腐蝕情況較為嚴重的區域。由圖8a可見,TC4鈦合金試樣表面較為平整,除制備時留下的磨損痕跡外,沒有明顯的腐蝕產物生成的痕跡。A組不銹鋼表面 (圖8c) 沒有觀察到明顯銹層,但在局部區域可以觀察到有較小的點蝕坑分布;B組 (圖8d) 和C組 (圖8b) 試樣的不銹鋼表面都有明顯銹層分布,銹層附著在基體的表面,銹層表面均有龜裂紋,局部有脫落的現象,銹層上也分布有胞狀、點狀的腐蝕產物,并且C組的銹層分布更為緊密,銹層較厚。

2.3 成分分析

2.3.1 EDS分析

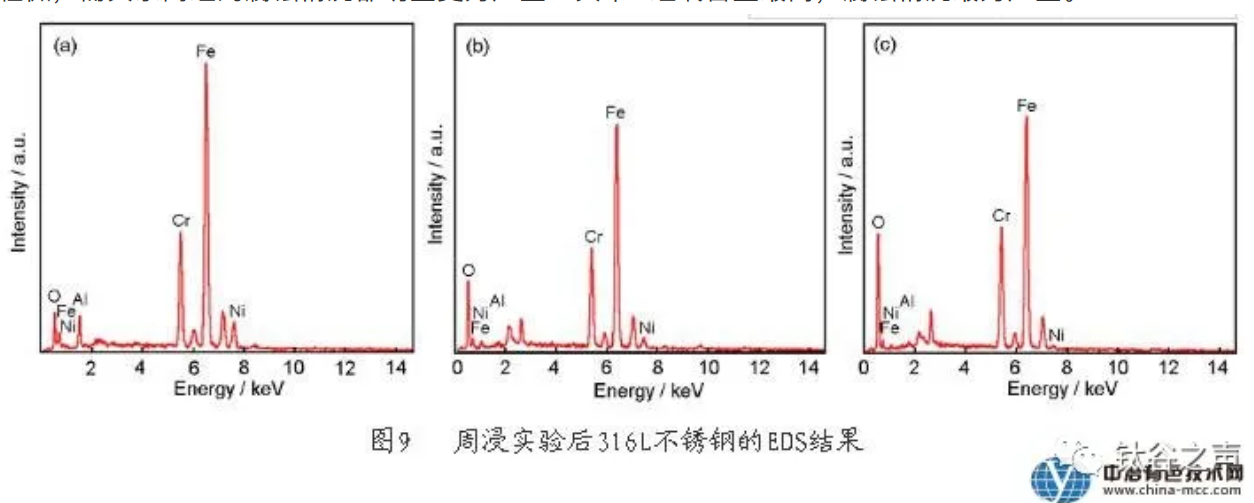

EDS分析結果如圖9所示。從EDS分析結果可以看出,A組中O的特征峰高度最低,O含量很少;B組和C組中O的特征峰值明顯高于A組的,O含量明顯增高;其中C組不銹鋼中所測得的氧含量高于B組中的不銹鋼氧含量。氧含量間接反映腐蝕的嚴重程度,氧含量較高則腐蝕情況較為嚴重。可以看到,A組的腐蝕情況非常輕微,而其余兩組的腐蝕情況都明顯更為嚴重;其中C組氧含量最高,腐蝕情況最為嚴重。

2.3.2 XPS腐蝕產物分析

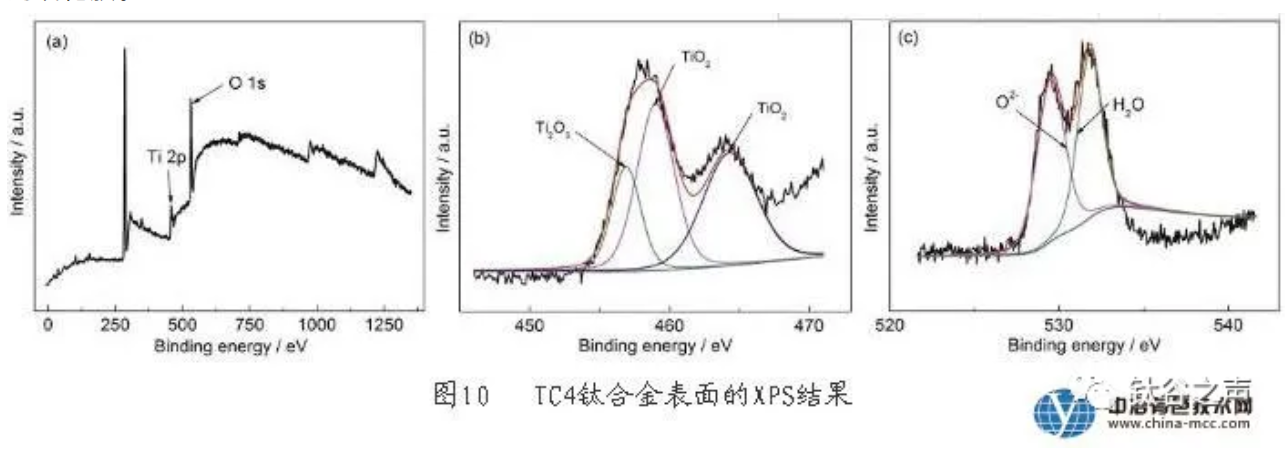

圖10為腐蝕實驗后C組中TC4鈦合金樣品表面XPS分析結果。從總圖譜中可以清楚分辨出Ti 2p和O 1s所對應的峰 (圖10a)。圖10b和c分別給出了Ti 2p和O 1s的精細譜及其分峰擬合結果。由圖10b可看到,峰值為459和464.3 eV兩處與TiO2標準峰值相對應[5],456.9 eV處峰值與Ti2O3標準峰值相對應,由此分峰所擬合的圖譜與原圖譜吻合度很高。圖10c中,峰值528.8 eV處對應O2-的標準峰[6],與圖10b中所得O的價態吻合。由XPS分析結果可知,TC4鈦合金腐蝕后表面主要存在由TiO2和Ti2O3等鈦的氧化物組成的氧化膜。

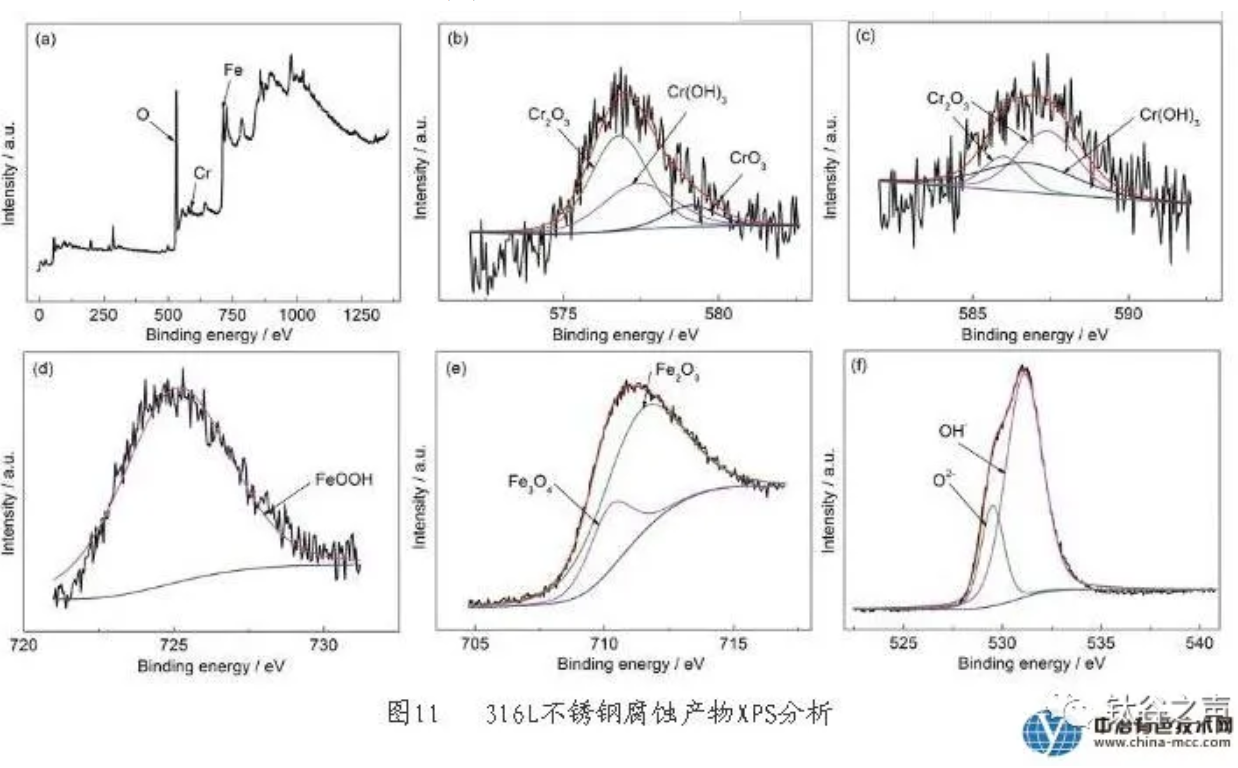

圖11為316L不銹鋼表面腐蝕產物的XPS圖譜。從圖11a所示的總圖譜中可以明顯看到Cr,Fe和O等3種元素的譜峰,這3種元素也是316L不銹鋼表面存在的主要元素。將這3種元素的譜峰所對應的高分辨圖譜進行分峰處理。圖11b和c所示為Cr 2p的高分辨圖譜分析結果,結合能為577.4和586.8 eV的譜峰與Cr(OH)3相對應;結合能為576.8,586和587.4 eV的譜峰,與之相對應的物質以Cr2O3的形式存在;結合能在579.1 eV時,與之相對應的物質以CrO3[7]的形式存在,此時擬合所得Cr 2p的高分辨圖譜與原圖譜非常吻合。圖11d和e所示為Fe 2p的高分辨圖譜分析結果,結合能為724.8 eV的譜峰與FeOOH相對應;結合能為711.4 eV時,與之相對應的物質為Fe2O3;結合能在710.2 eV時,與之相對應的物質為Fe3O4[7],此時擬合所得Fe 2p的高分辨圖譜與原圖譜非常吻合。圖11f所示為O 1s的高分辨圖譜分析結果,結合能為531.1 eV的譜峰對應以OH形式存在的O;結合能為529.5 eV時,O以O2-的形式存在,此時擬合所得O 1s高分辨圖譜與原圖譜吻合度很高。O分析結果所顯示的價態和離子形態與Cr和Fe的分析結果中所含有的O價態和離子形態相對應[8,9,10]。

通過XPS分析可知,316L不銹鋼表面致密的氧化膜可以起到保護金屬的作用,鈍化膜的主要成份為Cr2O3、FeO和NiO[11],而表層還含有CrO3和Cr(OH)3等。

2.4 討論

電偶腐蝕是常見的局部腐蝕,通過測量各金屬在實驗介質中的腐蝕電位即可判斷是否會發生電偶腐蝕,測試結果見圖12。

可知,浸泡10 d后TC4鈦合金與316L不銹鋼在溶液中的電位已經非常穩定,此時TC4鈦合金的開路電位約為110 mV,316L不銹鋼的開路電位約為-110 mV。兩者在3.5%NaCl溶液中穩定后的電位差約為220 mV。通常在一對電偶對中,電位較負的金屬會作為陽極加速腐蝕,電位較正的金屬會作為陰極受到保護[12,4]。當電位差較大時,會產生較嚴重的電偶腐蝕;兩者電位差越大,電偶電流越大,電偶腐蝕也越嚴重[13,14,15]。一般認為,當電位差差值達到250 mV時,電偶腐蝕現象會比較明顯,此時陽極金屬腐蝕明顯加重,陰極金屬受到保護[16]。在開路電位的測試中,兩種材料的開路電位相差220 mV,可以認為TC4鈦合金與316L不銹鋼相接觸后存在電偶腐蝕傾向,且發生電偶腐蝕時TC4鈦合金作為陰極被保護,316L不銹鋼作為陽極腐蝕被加速。

在3組試樣的周浸實驗中,結合形貌分析可見,TC4-316L鉚接件中的TC4鈦合金并未發生明顯的腐蝕。對比3組試樣中的不銹鋼形貌可以明顯看到,TC4-316L鉚接件中的316L不銹鋼腐蝕現象最為明顯和嚴重,316L-316L鉚接件次之,而沒有鉚接的316L單片試樣腐蝕現象最為輕微,這一現象符合開路電位的測試結果。在TC4鈦合金與316L不銹鋼偶合進行周浸實驗的過程中,TC4鈦合金在水溶液中可以形成致密且穩定的保護膜層[17],同時又作為陰極得到了較好的保護,因此可以認為在實驗中基本未發生腐蝕。

通過比較不同組316L試樣失重率變化,可以看出TC4-316L鉚接件中的316L不銹鋼腐蝕情況最為嚴重,316L-316L鉚接件次之,沒有鉚接的316L不銹鋼單片的腐蝕情況最為輕微。這是由于鉚接存在的縫隙腐蝕效應加速了金屬的腐蝕。同時,對于TC4-316L鉚接件而言,由于在3.5%NaCl溶液中TC4鈦合金的開路電位和316L不銹鋼的開路電位差較大,鉚件接觸后除了存在縫隙腐蝕外還存在較明顯電偶腐蝕效應,作為陽極的316L不銹鋼在電偶腐蝕中會被進一步加速腐蝕,使得TC4-316L鉚接件中的316L不銹鋼腐蝕情況比316L-316L鉚接件中的316L不銹鋼腐蝕情況更為嚴重。

從XPS分析結果看,在銹層較明顯區域存在有CrO3,Cr(OH)3,Cr2O3,FeOOH,Fe3O4和Fe2O3。Cr的氧化物是316L不銹鋼鈍化膜的主要組成成分,所以316L不銹鋼腐蝕產物主要以FeOOH,Fe3O4和Fe2O3為主。

3 結論

(1) 周期浸潤腐蝕加速實驗后,沒有鉚接的316L不銹鋼單片的腐蝕情況最為輕微;316L-316L鉚接件中的316L不銹鋼的腐蝕情況較為嚴重,這是由于鉚接所帶來的縫隙腐蝕效應的影響,縫隙內部與縫隙外部形成氧濃差電池和閉塞電池,使得縫隙內部金屬被優先腐蝕;TC4-316L鉚接件中的316L不銹鋼腐蝕情況最為嚴重,這是因為鉚接接觸后除了縫隙腐蝕外,兩金屬間還存在電偶腐蝕效應,作為陽極的316L不銹鋼在電偶腐蝕中會被進一步加速腐蝕。

(2) 周期浸潤腐蝕加速實驗后,TC4-316L鉚接件中的TC4鈦合金試樣表面較為平整,高倍數下可以看到表面有非常微小的凸起或凹坑,沒有明顯的腐蝕產物或腐蝕后形成的表面變化。TC4鈦合金表現出非常良好的耐腐蝕性能。

(3) TC4表面主要為TiO2、Ti2O3等Ti的氧化物組成的氧化膜,而316L不銹鋼腐蝕產物主要以FeOOH,Fe3O4和Fe2O3為主。