擴(kuò)散退火對(duì)熱軋高硼不銹鋼復(fù)合板界面組織的影響

摘 要: 采用復(fù)合澆鑄+熱塑性成形工藝制備出硼含量不同的熱中子屏蔽材料不銹鋼復(fù)合板。復(fù)合澆鑄過程中芯層與覆層界面處的間隙通過大變形量的熱軋變形完全可以實(shí)現(xiàn)冶金結(jié)合。研究表明:不銹鋼復(fù)合板經(jīng)1150 ℃,2、4、6h的擴(kuò)散退火,擴(kuò)散處理過程中硼原子在界面附近的擴(kuò)散速率很低,擴(kuò)散速率隨著中間層硼含量的增加而變化程度不大。隨著保溫時(shí)間延長(zhǎng),硼原子的擴(kuò)散距離也在增加,但其擴(kuò)散速率是逐漸降低的。硼化物的半徑隨著保溫時(shí)間延長(zhǎng)而增加,但隨時(shí)間不斷延長(zhǎng),增長(zhǎng)速率逐漸變慢,在保溫過程中基本是穩(wěn)定存在。因此,從高硼不銹鋼復(fù)合板高溫氧化及節(jié)約能源考慮,擴(kuò)散退火時(shí)間控制在2h左右為宜。

不銹鋼本身對(duì)γ射線有一定的屏蔽效果,加入硼元素后,不銹鋼具有對(duì)中子和γ射線良好的綜合屏蔽性能[1]。更為重要的是,輻照對(duì)不銹鋼的性能影響較小,所以不銹鋼不僅用于屏蔽材料,也可充當(dāng)結(jié)構(gòu)材料[2]。然而,加硼不銹鋼的鑄態(tài)組織中會(huì)結(jié)晶出硬而脆的硼化物fe2b,并呈網(wǎng)狀結(jié)構(gòu),且這種硼化物的量隨b量的增加而增加,這給不銹鋼的熱加工帶來了相當(dāng)?shù)碾y度[3]。

20世紀(jì)80年代美國開始研究含硼不銹鋼的生產(chǎn)制備技術(shù),并且制定了相關(guān)標(biāo)準(zhǔn)astm a887[4]。日本對(duì)含硼不銹鋼作過大量研究,試驗(yàn)了含1.0%~1.4%b的304不銹鋼的熱加工性能。軋制試生產(chǎn)的含1.1%和1.4%硼的304不銹鋼經(jīng)過1050℃固溶處理后,屈服強(qiáng)度分別為267和288mpa,比普通304鋼(248mpa)高,延性較低。這些含硼奧氏體不銹鋼中有大量細(xì)小的硼化物均勻彌散分布[5-6]。近幾年來,奧地利的bhler bleche gmbh & co kg公司通過不斷嘗試,已經(jīng)生產(chǎn)出304bn7級(jí)別的含硼不銹鋼熱軋厚板,可以滿足iter(國際熱核聚變實(shí)驗(yàn)堆)真空室內(nèi)屏蔽結(jié)構(gòu)的應(yīng)用需要。目前,我國在含高硼不銹鋼材料的制備、應(yīng)用領(lǐng)域的研究工作鮮有報(bào)道。

本文采用“復(fù)合澆鑄+熱塑性成形+界面熱處理”工藝制備高硼不銹鋼復(fù)合材料,研究擴(kuò)散退火對(duì)熱軋復(fù)合材料界面結(jié)合情況、界面上硼原子的擴(kuò)散行為以及硼化物的粗化過程的影響。

1 試驗(yàn)材料及制備

1.1 試驗(yàn)材料

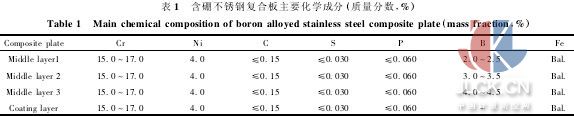

試驗(yàn)所用覆層及芯層成分如表1所示。

1.2 高硼不銹鋼復(fù)合坯料制備及成形

采用10kg真空熔煉爐在0.1kpa的真空條件下熔煉并澆鑄出3種不同硼含量的高硼不銹鋼芯料,將芯料置于澆鑄模內(nèi),從鑄模的上澆口中澆入作為覆層的普通不銹鋼,使之包覆在芯料周圍,制備出尺寸為120mm×100 mm×80mm,硼含量分別為2.0%~2. 5%、3.0%~3.5%、4.0%~4.5%的復(fù)合材料坯料。包覆澆鑄后的坯料在1150℃下經(jīng)過鍛造及350型可逆熱軋機(jī)上的熱軋變形,軋制成最終厚度為3mm左右的不銹鋼復(fù)合板。軋制變形時(shí),最初2道次的壓下量為20%~30%,使鑄態(tài)組織充分破碎,隨后壓下量降低至15%左右,每4~5個(gè)道次回爐重新加熱。

1.3 擴(kuò)散退火工藝

熱軋后的復(fù)合板在1150℃下,分別保溫2、4、6h后緩慢冷卻,研究硼原子的擴(kuò)散行為和硼化物的聚集長(zhǎng)大規(guī)律。采用光學(xué)顯微鏡和掃面電子顯微鏡(leo-1450型)對(duì)樣品在鑄造、熱軋及熱處理過程中的界面組織變化進(jìn)行分析。

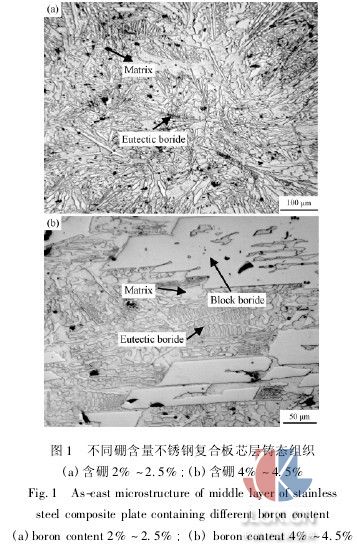

圖1為不同硼含量芯層的鑄態(tài)顯微組織。比較圖1(a)、1(b),可以發(fā)現(xiàn),對(duì)于硼含量為2%~2.5%的不銹鋼,大部分以共晶組織的形式凝固,剩余的金屬則凝固生成α-fe相; 而對(duì)于硼含量為4%~4.5%的不銹鋼,部分以共晶組織的形式凝固,剩余金屬則凝固形成大塊的、約呈平行四邊形的金屬間化合物。這些金屬間化合物有可能是fe2b或者cr2b。因此,圖1(a)、1(b)所對(duì)應(yīng)的含硼不銹鋼分別可以看做是硼的亞共晶和過共晶合金。

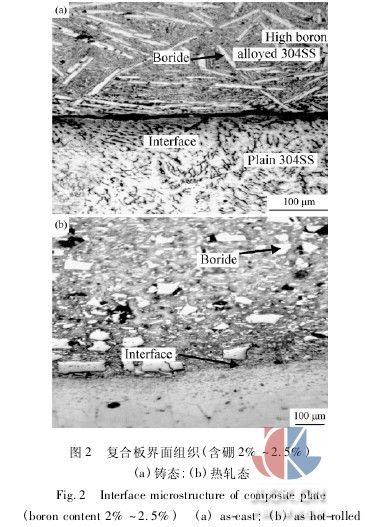

圖2為含硼2%~2.5%高硼不銹鋼澆鑄后的復(fù)合坯料及熱軋后的復(fù)合板界面組織。包覆澆鑄時(shí),由于芯層表面過冷度較大,使得覆層與芯層的界面處凝固速度過快,從而使界面處結(jié)合并不緊密,有些地方存在10μm左右的縫隙(見圖2a)。室溫下,由于硼原子幾乎不溶于奧氏體中,澆鑄后的復(fù)合坯料芯層的顯微組織為長(zhǎng)條狀的fe2b相以及α-fe相的基體[7-8]。外層包覆的不銹鋼組織為α-fe基體相。熱軋變形后,復(fù)合界面完全被焊合(見圖2b),芯層中的硼化物相少量發(fā)生溶解,并且在軋制變形中發(fā)生破碎,以顆粒狀彌散分布于基體中。

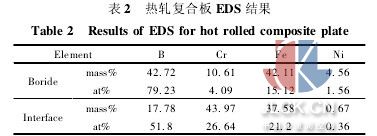

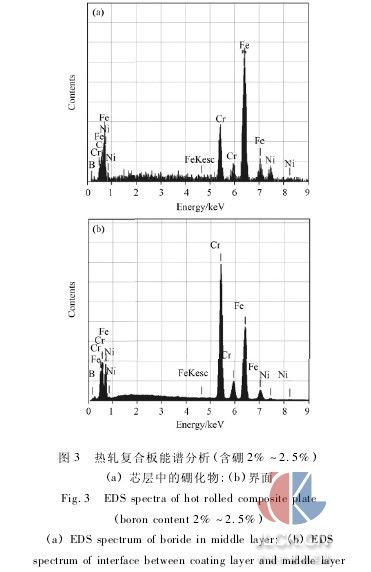

對(duì)熱軋后芯層中的硼化物及復(fù)合板界面處進(jìn)行了eds分析,結(jié)果如圖3及表2所示。芯層中硼化物的b含量達(dá)到42.72%,原子分?jǐn)?shù)達(dá)到79.23%,根據(jù)fe-b二元相圖[8],判斷該物相的成分中含有fe2b相。芯層中的硼化物除含有較多的fe 外,還含有一定量的cr、ni。cr元素由于是易形成碳化物的元素,而且具備生成cr-b化合物的熱力學(xué)條件,因此推斷該相中cr的存在形式有兩種: cr的碳化物和cr2b,綜上可知芯層塊狀硼化物的主要成分為: cr的碳化物,fe2b和cr2b。界面處硼含量較低,但cr含量較高,說明界面處的組織仍主要是α-fe基體相,但界面附近存在有少量由芯層越過界面擴(kuò)散到覆層而形成的二次硼化物。

3 擴(kuò)散退火處理復(fù)合板界面組織變化

3.1 界面附近硼元素原子的擴(kuò)散行為

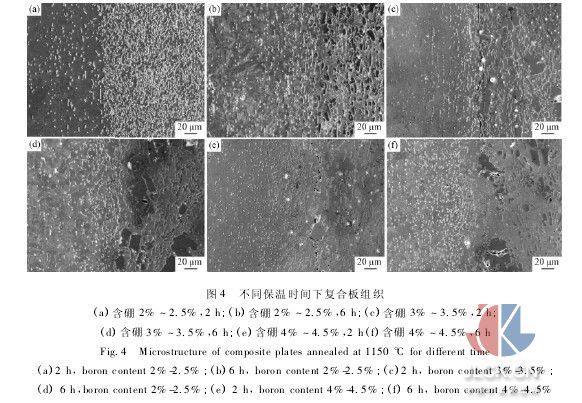

圖4為1150℃下,2、4、6h退火,高硼不銹鋼/普通不銹鋼復(fù)合板界面組織。從圖4中可看到,高溫下,由于界面兩側(cè)的整體硼含量差別較大,硼原子有將跨過界面向覆層擴(kuò)散的趨勢(shì)。此時(shí),擴(kuò)散的主要驅(qū)動(dòng)力應(yīng)該是界面兩側(cè)奧氏體基體中硼原子濃度差引起的自由能梯度。但是,復(fù)合板是經(jīng)過熱軋變形的,含硼不銹鋼芯層中的一部分硼原子已經(jīng)擴(kuò)散到了界面的另一側(cè),因此,此時(shí)擴(kuò)散的主要驅(qū)動(dòng)力則是覆層普通不銹鋼基體在界面附近和遠(yuǎn)離界面的區(qū)域硼原子的濃度差提供的。硼原子在基體中的溶解度非常低,而且覆層不銹鋼中的硼化物含量也極低,這就導(dǎo)致了硼原子在覆層中的擴(kuò)散速率隨之降低[9]。

隨著覆層中硼原子由界面向外擴(kuò)散,芯層中的硼原子也得以繼續(xù)向界面處擴(kuò)散。這種擴(kuò)散會(huì)引起基體中的硼含量降低,因此芯層中細(xì)小的硼化物可能會(huì)少量溶解到基體中,以保證擴(kuò)散的穩(wěn)定進(jìn)行。根據(jù)鐵-硼相圖可知,擴(kuò)散到覆層中的硼原子并不是全部溶于奧氏體基體中,而是隨著擴(kuò)散的進(jìn)行,可能在界面附近析出成為細(xì)小的二次硼化物。而且,隨著擴(kuò)散的進(jìn)行,硼原子在覆層金屬中的擴(kuò)散距離越來越大,這些二次硼化物在界面附近的分布距離也就不斷增加。

隨著擴(kuò)散時(shí)間的延長(zhǎng),細(xì)小的析出硼化物區(qū)域明顯增加,由上述擴(kuò)散行為的分析可知,可以通過研究二次硼化物在覆層中的分布規(guī)律來分析此時(shí)硼原子在復(fù)合材料界面附近的擴(kuò)散速率。

圖4中二次硼化物從界面至覆層逐漸減少。圖中覆層內(nèi)硼化物的位置,可以認(rèn)為是硼原子發(fā)生長(zhǎng)距離擴(kuò)散并且其濃度達(dá)到飽和的位置。由于硼原子在基體中的溶解度極低,因此這些二次硼化物在覆層的分布距離也可以近似認(rèn)為是硼原子的擴(kuò)散距離。由于軋制變形界面微觀上不是完全平直,需對(duì)界面附近二次硼化物的分布距離進(jìn)行多次測(cè)量并取其平均值。

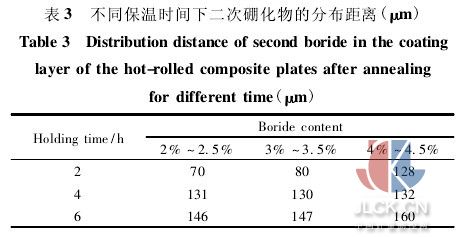

表3為不同硼含量的復(fù)合材料界面附近二次硼化物的分布距離,其中的數(shù)值是在每個(gè)不同位置測(cè)量10次后取平均值得到的。

結(jié)合圖4、表3可以看出,隨著芯層硼含量的升高,同樣保溫時(shí)間下二次硼化物的分布距離增加,但這種變化的程度并不大。這是由于,一方面,隨著硼含量的增加,芯層中細(xì)小的共晶硼化物以及二次硼化物的數(shù)量是明顯增加的。這些硼化物可能隨著硼原子的擴(kuò)散,部分溶解到基體中,因此有利于擴(kuò)散的進(jìn)行。另一方面,過共晶硼化物在保溫過程中基本不會(huì)出現(xiàn)局部向基體中溶解的過程。在硼原子從界面向覆層的擴(kuò)散過程中,基本上不受到中間層組織中的過共晶硼化物的影響。所以,硼原子的擴(kuò)散速率隨著中間層硼含量的增加而變化的程度不大。

對(duì)二次硼化物的分布研究還發(fā)現(xiàn),隨著保溫時(shí)間的延長(zhǎng),硼原子的擴(kuò)散速率是逐漸降低的。因?yàn)椋S著時(shí)間的增加,硼原子的擴(kuò)散距離也在增加,而硼在基體中的溶解度是基本不變的,因此硼原子在覆層基體中的濃度梯度就會(huì)隨著擴(kuò)散距離的增加而減小,從而降低了擴(kuò)散的驅(qū)動(dòng)力,使擴(kuò)散速率降低。

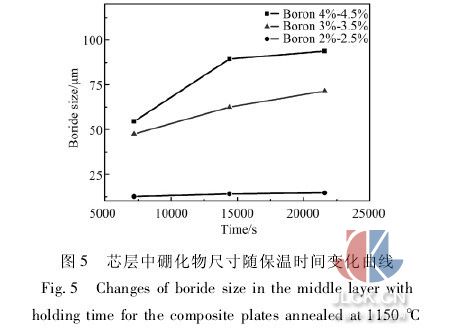

熱軋變形可以使共晶硼化物發(fā)生破碎、細(xì)化形成細(xì)小棒狀顆粒,但過共晶硼化物的體積形狀變化不大[10]。細(xì)小棒狀顆粒在保溫過程中可能發(fā)生球化或者聚集長(zhǎng)大。采用imagetool軟件對(duì)不同保溫時(shí)間下硼化物尺寸進(jìn)行 100 次以上的測(cè)量統(tǒng)計(jì)得到其平均值,繪于圖5中。該圖中的硼化物尺寸分別對(duì)應(yīng)2%~2.5%含硼不銹鋼中的共晶硼化物、3%~3.5% 和4%~4.5%含硼不銹鋼中的過共晶塊狀硼化物。從圖中可以看出,共晶硼化物的尺寸只是略有增加,而過共晶硼化物的尺寸增加得較為明顯。

根據(jù)經(jīng)典的硼化物粗化理論[11]可知,硼化物的尺寸與保溫時(shí)間存在下述關(guān)系:

![]()

式中r0—初始時(shí)間硼化物的半徑(將其看成球狀);

rt—t時(shí)刻硼化物的半徑(將其看成球狀);

k—表示硼化物體積增加速率的系數(shù);

t—時(shí)間。

式(1)中兩側(cè)取的皆是硼化物半徑三次方的平均值,說明是描述硼化物平均體積變化的。將圖5中縱坐標(biāo)取三次方,得到曲線斜率可求出式(1)中的k值:含硼2%~2.5%:k=0.79; 含硼3%~3.5%:k=17.9; 含硼4%~4.5%:k=46.1。

由于過共晶硼化物的體積一般遠(yuǎn)大于共晶硼化物,所以含硼量高的不銹鋼計(jì)算得到的k更大。雖然硼化物的半徑是隨著保溫時(shí)間的延長(zhǎng)而增加的,但隨著時(shí)間的不斷延長(zhǎng),增長(zhǎng)的速率是逐漸變慢的。這說明,上述硼化物經(jīng)過初步的粗化以后,在保溫過程中基本是穩(wěn)定存在的。

4 結(jié)論

復(fù)合澆鑄過程中芯層與覆層界面處的間隙通過大變形量的熱軋變形完全可以實(shí)現(xiàn)冶金結(jié)合。擴(kuò)散處理過程中硼原子在界面附近的擴(kuò)散速率很低并且隨著中間層硼含量的增加變化的程度不大。隨著保溫時(shí)間的延長(zhǎng),硼原子的擴(kuò)散距離也在增加,但其擴(kuò)散速率是逐漸降低的。雖然硼化物在保溫過程中的粗化行為近似滿足![]() 的規(guī)律,但硼化物經(jīng)過初步的粗化以后,在保溫過程中基本是穩(wěn)定存在的。盡管含硼不銹鋼復(fù)合板屏蔽熱中子的性能隨著含硼量的增加而提高,但過高的硼含量使組織中出現(xiàn)難以通過熱軋變形而破碎的大塊狀過共晶組織。因此,從高硼不銹鋼復(fù)合板力學(xué)性能及防氧化考慮,硼含量控制在3%以內(nèi),擴(kuò)散退火時(shí)間控制在2h左右為宜。

的規(guī)律,但硼化物經(jīng)過初步的粗化以后,在保溫過程中基本是穩(wěn)定存在的。盡管含硼不銹鋼復(fù)合板屏蔽熱中子的性能隨著含硼量的增加而提高,但過高的硼含量使組織中出現(xiàn)難以通過熱軋變形而破碎的大塊狀過共晶組織。因此,從高硼不銹鋼復(fù)合板力學(xué)性能及防氧化考慮,硼含量控制在3%以內(nèi),擴(kuò)散退火時(shí)間控制在2h左右為宜。

參 考 文 獻(xiàn)

[1] 楊文鋒,劉 穎,楊 林,等. 核輻射屏蔽材料的研究進(jìn)展[j]. 材料導(dǎo)報(bào),2007,21(5):82-85.

yang wen-feng,liu ying,yang lin,et al. research progress in shielding materials for nuclear radiation[j]. materials review,2007,21(5):82-85.

[2] sercombe t b. sintering of free formed maraging steel with boron addition[j]. mater sci eng a,2003,363(1):242-252.

[3] 袁親松. zr、cr、ni對(duì)高硼鋼組織的影響[d]. 成都: 西華大學(xué),2009.

[4] astm committee a-1. standard specification for borated stainless steel plate,sheet,and strip for nuclear application[s]. annual book of astmstandards,2004.

[5] 段永華,竺培顯,孫 勇. 屏蔽/結(jié)構(gòu)一體化 b/pb 復(fù)合材料組織與力學(xué)性能的研究[j]. 中國科技論文在線,2007,2(5):359-362.

duan yong-hua,zhu pei-xian,sun yong. research of shield / structural integration b/pb composites structure and mechanical properties[j].sciencepaper online,2007,2(5):359-362.

[6] 上海市科學(xué)技術(shù)編譯. 不銹鋼[m]. 上海: 上海市科學(xué)技術(shù)編譯館出版社. 1965:89-107.

[7] 全燕鳴. 熱能中子防護(hù)用含硼不銹鋼[j]. 鋼鐵研究,1989,53(4):114-115.

quan yan-ming. boron alloyed stainless steel for protecting thermal neutron[j]. research on iron and steel,1989,53(4):114-115

[8] 李木森,傅紹麗,徐萬東,等. fe2b 相價(jià)電子結(jié)構(gòu)及其本質(zhì)脆性[j]. 金屬學(xué)報(bào),1995(5):201-207.

li mu-sen,fu shao-li,xu wan-dong,et al. valence electron structure of fe2b phase and its eigen-brittleness[j]. acta metallurgica sinica,1995(5):201-207.

[9] iskender akkurt,adnan calik,hakan akyldrm. the boronizing effect on the radiation shielding and magnetization properties of aisi 316l austeniticstainless steel[j]. nuclear engineering and design,2011,241(1):55-58.

[10] 解國良. 新型層狀復(fù)合材料工藝開發(fā)與應(yīng)用[d]. 北京: 北京科技大學(xué),2011:75-77.

[11] robino c v,cieslak m j. high-temperature metallurgy of advanced borated stainless steels[j].metallurgical and materials transactions a,1995,26(7):1673-1685.

收稿日期:2012-01-08; 修訂日期:2012-08-15